Уход за футеровкой в процессе эксплуатации

После 20-25 плавленый тигель с кислой футеровкой следует ремонтировать практически каждый день перед каждой плавкой. Самый большой разгар у нижней части печи, представляющей собой зону с самой высокой температурой.

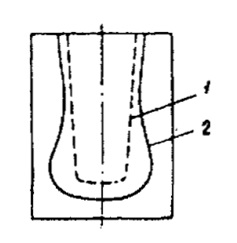

Рисунок 1 - Кислый тигель бывший в работе:

1 - первоначальный профиль; 2 - состояние тигля в конце кампании

На рисунке 1 отображён тигель, побывавший в эксплуатации. Сосуд состоит из трёх пластов, которые не имеют резких рамок. Первый пласт расположен близко к металлу, имеет тёмно-жёлтый окрас. Диаметр первого слоя 10-15 мм. Это полностью изменившийся в тридимит кварц, пропитанный шлаком. Второй пласт, диаметром 10 мм, имеет светло-серый окрас. Второй слой – пласт, отчасти изменившийся в тридимит кварц и абсолютно не наполненный шлаком. И третий пласт – пласт белого окраса – имеет диаметр 15-20 мм. Этот слой представляет собой отчасти схватившийся, однако, полностью не изменившийся в кварц.

Дабы избежать аварийных ситуаций в период эксплуатации печи, рекомендуется проводить внимательную диагностику тигля и измерение калибра футеровки в подозрительных участках по всем правилам.

Установив объём работы, выполняется чистка печи от включений металла, а на поверхность неисправных мест следует нанести футеровочную массу.

Если нанести много массы, тигель следует просушить электролампой на протяжении 2-х-3-х часов. При маловажной подмазке осуществляется аккуратная обсадка смесью исходных материалов, и печь начинает работать.

В таких случаях первые несколько часов печь подвергается снижению мощности электричества, что характерно постепенной подмазке и даёт гарантию её большей устойчивости.

На футеровке с кислой футеровкой плавят стали, содержащие до 2 % марганца. В кислых печах запрещено плавить металл, содержащий большое количество титана и алюминия, что связано с ухудшением футеровки печи.

В основных тиглях плавят сталь со стандартным содержанием кремния до 3%. Основным тиглям необходимо как можно меньше частичных ремонтов, ведь работа главной печи поэтапно по всей высоте. Его стенки пропитаны металлом и шлаком. Они способны образовать пласт в 10-15 мм.

Самый большой недостаток основного тигля– возникновение поперечных трещин во время первых плавлений, а уже после 20 процессов плавления могут появиться продольные трещины. Вся печь смазывается футеровочной массой спустя 40-45 процессов плавления.

Уплотнение, обсушка и осуществление первых процессов плавления выполняется так же, как и у кислого тигля. Стойкость основных печей может достигать 200 плавлений.

Благодаря быстрой отделке плавки и продолжительности анализа, экспресс-анализа химической смеси практически не осуществляется.

Прогрев металла во время плавления определяется по «цвету» зеркала металла и перемене в железном стержне (3-5 мм), вводимый в сталь в жидком виде. Если металл нагреть при температуре 1500 °С, стержень на конусе со временем оплавляется металлом. Признак перегретого металла – прямое переедание стержня (температура выше 1500 °С).

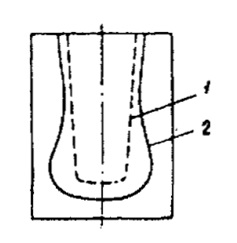

Рисунок 1 - Кислый тигель бывший в работе:

1 - первоначальный профиль; 2 - состояние тигля в конце кампании

На рисунке 1 отображён тигель, побывавший в эксплуатации. Сосуд состоит из трёх пластов, которые не имеют резких рамок. Первый пласт расположен близко к металлу, имеет тёмно-жёлтый окрас. Диаметр первого слоя 10-15 мм. Это полностью изменившийся в тридимит кварц, пропитанный шлаком. Второй пласт, диаметром 10 мм, имеет светло-серый окрас. Второй слой – пласт, отчасти изменившийся в тридимит кварц и абсолютно не наполненный шлаком. И третий пласт – пласт белого окраса – имеет диаметр 15-20 мм. Этот слой представляет собой отчасти схватившийся, однако, полностью не изменившийся в кварц.

Дабы избежать аварийных ситуаций в период эксплуатации печи, рекомендуется проводить внимательную диагностику тигля и измерение калибра футеровки в подозрительных участках по всем правилам.

Установив объём работы, выполняется чистка печи от включений металла, а на поверхность неисправных мест следует нанести футеровочную массу.

Если нанести много массы, тигель следует просушить электролампой на протяжении 2-х-3-х часов. При маловажной подмазке осуществляется аккуратная обсадка смесью исходных материалов, и печь начинает работать.

В таких случаях первые несколько часов печь подвергается снижению мощности электричества, что характерно постепенной подмазке и даёт гарантию её большей устойчивости.

На футеровке с кислой футеровкой плавят стали, содержащие до 2 % марганца. В кислых печах запрещено плавить металл, содержащий большое количество титана и алюминия, что связано с ухудшением футеровки печи.

В основных тиглях плавят сталь со стандартным содержанием кремния до 3%. Основным тиглям необходимо как можно меньше частичных ремонтов, ведь работа главной печи поэтапно по всей высоте. Его стенки пропитаны металлом и шлаком. Они способны образовать пласт в 10-15 мм.

Самый большой недостаток основного тигля– возникновение поперечных трещин во время первых плавлений, а уже после 20 процессов плавления могут появиться продольные трещины. Вся печь смазывается футеровочной массой спустя 40-45 процессов плавления.

Уплотнение, обсушка и осуществление первых процессов плавления выполняется так же, как и у кислого тигля. Стойкость основных печей может достигать 200 плавлений.

Благодаря быстрой отделке плавки и продолжительности анализа, экспресс-анализа химической смеси практически не осуществляется.

Прогрев металла во время плавления определяется по «цвету» зеркала металла и перемене в железном стержне (3-5 мм), вводимый в сталь в жидком виде. Если металл нагреть при температуре 1500 °С, стержень на конусе со временем оплавляется металлом. Признак перегретого металла – прямое переедание стержня (температура выше 1500 °С).