Станы винтовой прокатки в винтовых калибрах

Настройку режимов прокатки выполняют с помощью изменения положения валков, скорости их вращения и угла наклона относительно оси прутка.

Получение заданной формы и геометрии изделия при формоизменении прутка зависит от конфигурации валков. Деформация заготовки происходит постепенно от момента захвата до выхода из очага деформации, когда достигнута требуемая геометрия изделия.

Благодаря своим достоинствам процесс винтовой прокатки нашел применение для получения различных сплошных изделий. Примерами видов изделий получаемых винтовой прокаткой могут быть тела с поперечно оребренонной или винтовой поверхностью, различные червяки, также тела вращения, шарообразной формы, трубы, втулки, кольца и др.

При изготовлении винтов с использованием винтовых калибров заготовку подвергают деформации ограниченным участком с движением по направлению к её оси. Накатывание, широко применяемая технология для получения винтов, заготовку подвергают обработке непосредственно по всей резьбе.

Поэтому метод обработки в винтовых калибрах более предпочтителен в случаях, когда необходимо получить витки без ограничений по шагу и длине.

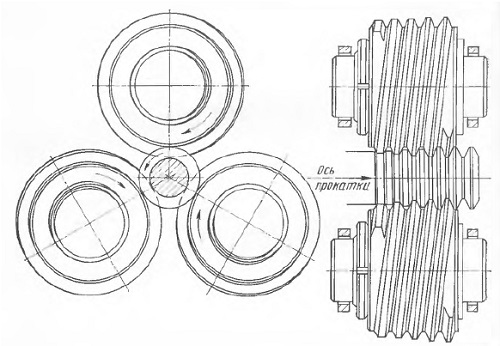

На рисунке ниже представлен процесс получения резьбы методом непрерывного накатывания для винтов, без ограничений по длине.

В таблице представлена краткая техническая информация по станам.

|

Показатель |

Стан для прокатки винтов домкрата |

Универсальный стан для прокатки винтов домкрата |

Стан для прокатки заготовок червячных фрез |

Стан для прокатки червяков |

|

Число валков, мм |

2 |

2 |

3 |

3 |

|

Диаметр валков, мм |

160 - 230 |

190 - 270 |

200 – 300 |

150 – 250 |

|

Наибольшая ширина валков, мм |

100 |

120 |

190 |

120 |

|

Наружный диаметр прокатываемых резьб, мм |

16 - 100 |

30 -150 |

40 - 150 |

30 -90 |

|

Угол наклона осей роликов, град |

± 7 |

± 8 |

± 6 |

- |

|

Наибольшее давление металла на валки, МПа |

250 |

300 |

400 |

250 |

|

Наибольший крутящий момент на валке, кгм |

300 |

400 |

500 |

400 |

|

Частота вращения валков, с-1 |

0,13 – 0,5 |

0,2 – 3,2 |

1,3 – 1,0 |

0,3 – 0,83 |

|

Мощность главного привода, кВт |

20 |

42 |

80 |

67 |

|

Скорость радиального перемещения валков, мм/с: · рабочий ход · ускоренный ход |

- |

|

|

|

|

Мощность привода нажимного устройства, кВт |

- |

10 |

- |

16 |

|

Размеры стана, м |

4,6 х 2,7 х 1,5 |

4,7 х 2,7 х 1,9 |

1,8 х 2,3 х 2,4 |

7,5 х 3 х 2,5 |

|

Масса стана, т |

6,5 |

9,6 |

16,4 |

20 |

Техническая информация по станам винтовой прокатки

Благодаря постоянной потребности крупных отраслей, таких как машиностроение, станкостроение, приборостроение, в различных деталях использование прокатки в винтовых калибрах очень востребовано. Детали, требующие применение обработки в винтовых калибрах: домкраты, шахтная крепь, ходовые винты станков, червячные механизмы, роторы компрессоров и т.д.

Винтовые станы имеют два или три валка в виде тел вращения с осью. Ось валков имеет наклон относительно оси заготовки под углом, но угол не единственный инструмент у обработчиков. Деформация может быть проведена с нагревом заготовки или без. Прокатку в холодном состоянии осуществляют, если получаемые винты имеют шаг до 8 мм. Горячую прокатку с нагревом заготовки принято выбирать, если шаг винтов более крупный.

Сравним показатели процесса обработки в винтовых станах и процесса нарезания резьбы методами механической обработки (токарной или фрезерной). По эффективности производства прокатка (0,3-1,2 м/мин) лучше механической обработки в 10 – 20 раз, экономия материала 10-15%.

К преимуществам прокатки относят высокие эксплуатационные характеристики, получаемые у деталей. Например, винты имеют поверхность существенно тверже и прочнее чем при других методах обработки. Детали будут иметь необходимую несущую способность и износостойкость.

Прокатка в винтовых калибрах не имеет ограничений по рекомендуемому объему выпуска деталей. Можно получить хорошие результаты в технико-эксплуатационных параметрах деталей, экономических показателей для небольших партий, крупносерийном и массовом производстве.

ВПИИметмаш яркий пример успешного применения винтовой прокатки с винтовыми калибрами. Специалисты этого научно-исследовательского института разработали технологию по обработке червяков. Благодаря этой технологии не требуется припуск на шлифование, так как точность исполнения профиля зуба очень высокая. В этом случае могут быть совмещены процессы закалки и прокатки. Эта технология была внедрена на двух заводах по производству редукторов. В результате производительность труда увеличена в десятки раз, а экономия материала составила до 25%.

Винтовой прокатка с винтовыми калибрами нашла применение для получения винтовых роторов используемых в компрессорах. В результате удалось достичь сокращения металла до 40%, а эффективность труда до 5 раз. Завод «Арсенал» в Санкт-Петербурге обеспечил по этой технологии экономию 1,5 тыс. тонн за год.