Общая характеристика отражательной плавки

В зависимости от химической природы протекающих процессов, они подразделяются на такие виды плавки, как: реакционная, обжигово-реакционная, плавка с ошлакованием пустых пород, восстановительная или восстановительно-сульфидирующая и комбинированная.

Существует и другая классификация плавки в зависимости от стадии подготовки материалов к обработке: плавка обожжённых исходных материалов и плавка материалов в сыром состоянии.

Стоит обратить внимание, что отражательная плавка проводится только в специальной пламенной отражательной печи.

Отражательными печами называют – особый вид плавильного оборудования, используемый для обработки меди, олова или никеля. Такого рода установки часто применяются в современной металлургии для огневого рафинирования, для переработки рудных материалов и плавки металлических изделий.

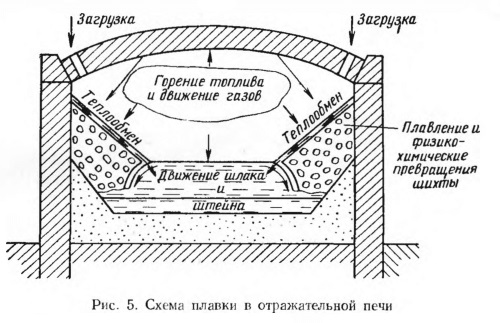

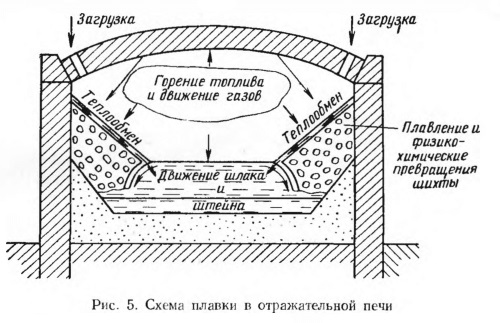

На рисунке показана шихта из руды, в состав которой также входят концентраты, флюсы и обороты. Такая шихта в отражательных печах устанавливается, как откос у боковой стены печи. Откосы опираются на внутреннюю часть стенок, тем самым «плавая» в ванне. Сейчас делают отражательные печи, в которых всю площадь ванны занимает исходная шихта. Основной источник тепла в отражательной печи – это углеродистое топливо (попадая в свободное пространство печи оно полностью сгорает). Таким образом, процесс сгорания углеродистого топлива проходит постоянно и возникающие газы непрерывно передвигаются от топки к хвостовому отсеку печи.

Процесс плавки в отражательной печи

Теплообмен между кладкой, шихтой, ванной и создаваемыми в процессе горения газами осуществляется за счет движения газообразных веществ в печи. Выработка тепла происходит непосредственно от газового потока, верхней поверхности стенок печи и площадки свода. Поступающее на шихту, тепло проникает глубоко в слой шихты в замедленном режиме. Тем самым верхний слой шихты за считанные мгновения достигает температуры плавления и растекается по откосу в ванну, открывая нижние слои (при получении достаточного количества тепла они переходят в жидкое состояние, постепенно стекая в ванну).

В результате, плавка шихты в отражательной печи осуществляется в небольшом (тонком) слое откосов и является по сути непрерывным процессом плавления и «сливания» тончайших пленок вещества в ванну. Не стоит забывать и о физико-химических изменениях материалов, медленно происходящих на верхнем слое шихты. Данный процесс обусловлен в первую очередь увеличением температуры материала (до температуры плавки). К превращениям материалов относятся:

шлакообразование, дегидратация, штейнообразование, диссоциация и другие.

Тем самым по окончанию данного процесса образуются основополагающие продукты плавления: штейн и шлак, которые непрерывно «сливаются» в ванну с откосов. На поверхности ванны продукты плавления распадаются посредством отстаивания. Газы, появившиеся в результате горения топлива и газы, возникшие на откосах шихты перемешиваются между собой и в получившимся газовом проходят через пламенную часть печи.

В процессе работы отражательных печей жидкие и тверды вещества постоянно передвигаются на откосах шихты и на ванне

из-за неравномерно протекающего плавления. Расплавленная смесь шлака и штейна стекает по откосу все ниже, как и частицы твердых продуктов. После попадания в ванну шлак движется ближе к откосам, а потом и в глубь ванны из-за охлаждения шлака около откосов и перегрева в центральной части ванны (подплавляется нижняя часть откосов, погруженная в шлак). Помимо всего этого, шлак, находясь в ванне, движется по направлению к небольшим отверстиям.

Главными плюсами использования отражательных печей является: невысокие требования к загруженности шихты, отсутствие необходимости дополнительной подготовки шихты к плавке, значительно небольшое количество пылеуноса при небольшой величине шихты (не более полутора процентов), а также переработка конвертерного шлака в жидком состоянии и простота наблюдения за осуществлением всех основных процессов.

К недостаткам же такого рода печей относятся: недостаточный термический КПД (до 30 процентов), низкие возможности окислительных процессов и небольшая сокращаемость, ограниченный нагрев и перегрев штейна и шлака (препятствует переработке материалов с высоким уровнем содержания тугоплавких веществ – например, сульфид цинка), а также большое содержание металла в шлаках и высокая теплопроводность и объемная теплоёмкость печи.

Существует и другая классификация плавки в зависимости от стадии подготовки материалов к обработке: плавка обожжённых исходных материалов и плавка материалов в сыром состоянии.

Стоит обратить внимание, что отражательная плавка проводится только в специальной пламенной отражательной печи.

Отражательными печами называют – особый вид плавильного оборудования, используемый для обработки меди, олова или никеля. Такого рода установки часто применяются в современной металлургии для огневого рафинирования, для переработки рудных материалов и плавки металлических изделий.

На рисунке показана шихта из руды, в состав которой также входят концентраты, флюсы и обороты. Такая шихта в отражательных печах устанавливается, как откос у боковой стены печи. Откосы опираются на внутреннюю часть стенок, тем самым «плавая» в ванне. Сейчас делают отражательные печи, в которых всю площадь ванны занимает исходная шихта. Основной источник тепла в отражательной печи – это углеродистое топливо (попадая в свободное пространство печи оно полностью сгорает). Таким образом, процесс сгорания углеродистого топлива проходит постоянно и возникающие газы непрерывно передвигаются от топки к хвостовому отсеку печи.

Процесс плавки в отражательной печи

Теплообмен между кладкой, шихтой, ванной и создаваемыми в процессе горения газами осуществляется за счет движения газообразных веществ в печи. Выработка тепла происходит непосредственно от газового потока, верхней поверхности стенок печи и площадки свода. Поступающее на шихту, тепло проникает глубоко в слой шихты в замедленном режиме. Тем самым верхний слой шихты за считанные мгновения достигает температуры плавления и растекается по откосу в ванну, открывая нижние слои (при получении достаточного количества тепла они переходят в жидкое состояние, постепенно стекая в ванну).

В результате, плавка шихты в отражательной печи осуществляется в небольшом (тонком) слое откосов и является по сути непрерывным процессом плавления и «сливания» тончайших пленок вещества в ванну. Не стоит забывать и о физико-химических изменениях материалов, медленно происходящих на верхнем слое шихты. Данный процесс обусловлен в первую очередь увеличением температуры материала (до температуры плавки). К превращениям материалов относятся:

шлакообразование, дегидратация, штейнообразование, диссоциация и другие.

Тем самым по окончанию данного процесса образуются основополагающие продукты плавления: штейн и шлак, которые непрерывно «сливаются» в ванну с откосов. На поверхности ванны продукты плавления распадаются посредством отстаивания. Газы, появившиеся в результате горения топлива и газы, возникшие на откосах шихты перемешиваются между собой и в получившимся газовом проходят через пламенную часть печи.

В процессе работы отражательных печей жидкие и тверды вещества постоянно передвигаются на откосах шихты и на ванне

из-за неравномерно протекающего плавления. Расплавленная смесь шлака и штейна стекает по откосу все ниже, как и частицы твердых продуктов. После попадания в ванну шлак движется ближе к откосам, а потом и в глубь ванны из-за охлаждения шлака около откосов и перегрева в центральной части ванны (подплавляется нижняя часть откосов, погруженная в шлак). Помимо всего этого, шлак, находясь в ванне, движется по направлению к небольшим отверстиям.

Главными плюсами использования отражательных печей является: невысокие требования к загруженности шихты, отсутствие необходимости дополнительной подготовки шихты к плавке, значительно небольшое количество пылеуноса при небольшой величине шихты (не более полутора процентов), а также переработка конвертерного шлака в жидком состоянии и простота наблюдения за осуществлением всех основных процессов.

К недостаткам же такого рода печей относятся: недостаточный термический КПД (до 30 процентов), низкие возможности окислительных процессов и небольшая сокращаемость, ограниченный нагрев и перегрев штейна и шлака (препятствует переработке материалов с высоким уровнем содержания тугоплавких веществ – например, сульфид цинка), а также большое содержание металла в шлаках и высокая теплопроводность и объемная теплоёмкость печи.