Газовые и коксогазовые вагранки

Коксогазовая вагранка

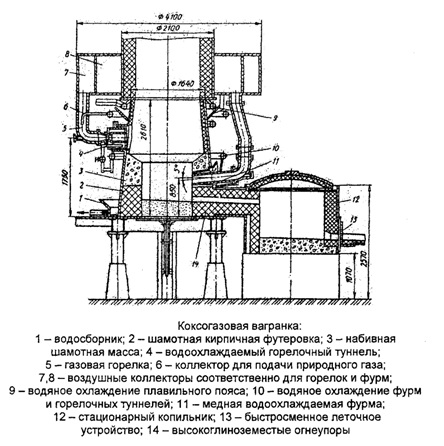

В качестве топлива в работе коксогазовых вагранок используется не только кокс, но и природный газ. Для его сжигания предусмотрены специальные туннели, которые располагаются в вагранке над фурмами. Важно, чтобы продукты сгорания природного газа проникали в шахту вагранки значительно ниже, чем расположен уровень холостой колоши, на расстоянии примерно 25 - 30 см. Перегрев металла в шахте коксогазовой вагранки происходит по тому же принципу, как и в коксовой.

Чугун в желобе должен быть нагрет до температуры 1400 ºС или чуть меньше. При этом, насыщенность газами чугуна при плавлении в коксогазовой вагранке получается несколько больше, чем в коксовой. При использовании для плавления вагранки на коксе и газе закономерно уменьшается расход кокса за счет применения природного газа. Именно по этой причине растет желание производителей перевести процесс плавления на газовое топливо.

Если сравнивать газовый состав, который образуется при плавлении, то в коксогазовой вагранке он более окислительный, из-за этого расплавленный металл науглероживается хуже, чем при плавлении в коксовой вагранке, кроме того, марганец и кремний получают больший угар.

Современная коксогазовая вагранка устроена следующим образом. В зону плавления шахты доставляются продукты горения газа вместе с водяными парами, при температуре до 1550°С. Дополнительная теплота улучшает теплообменные условия в зонах плавления и там, где подогреваются куски приготовленной шихты. При этом в зоне перегрева чугуна все остается без изменений, если удельный расход подаваемого воздуха не меняется.

Современная коксогазовая вагранка устроена следующим образом. В зону плавления шахты доставляются продукты горения газа вместе с водяными парами, при температуре до 1550°С. Дополнительная теплота улучшает теплообменные условия в зонах плавления и там, где подогреваются куски приготовленной шихты. При этом в зоне перегрева чугуна все остается без изменений, если удельный расход подаваемого воздуха не меняется.

Использование природного газа при плавлении позволяет почти на 25 – 35 % сделать расход угля меньше. Производительность вагранки в таких условиях становится выше на 10 процентов, если температура металла не меняется. Из плюсов можно отметить экономичность коксогазовой вагранки. Разница между ценой кокса и природного газа позволяет сделать себестоимость продукта ниже.

Чугун получается с меньшим содержанием серы. Растет производительность плавильной печи, меньшее значение приобретает качество размола шихты.

Регулировать высоту холостой колоши также становится проще, так как это происходит с помощью варьирования объема подачи газа в горелки. Такое качество становится явным преимуществом при сравнении с вагранкой, работающей на воздухе с добавлением кислорода. Однако, можно отметить и недостатки.

Продукты воспламенения природного газа (углекислый газ и пары воды) реагируют с коксом, и образуются от 15 до 20 % монооксида углерода и H2. В результате повышается температура газов, и это тепло никак не используется, а чугун, в свою очередь, насыщается водородом.

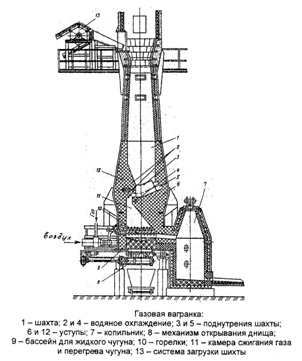

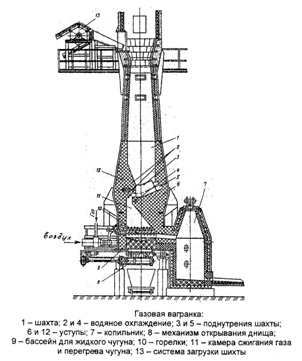

Экономический эффект от стабильной работы коксогазовой вагранки обусловлен недорогим топливом - природным газом. Это позволяет использовать даже большие объемы газа по сравнению с углем с высокой экономической эффективностью. При этом происходит и экономия кокса. Газовая вагранка Газовая вагранка – это, по сути, плазменная шахтная печь. Ее конструкция имеет отличия и от коксогазовой, и от коксовой вагранки. Здесь не используется холостая колоша, которая обычно применяется с коксом. У газовой вагранки предусмотрена постоянная высота для зоны плавления, нет необходимости ее регулировать.

Также размеры зоны перегрева ограничены.

Существуют конструктивные отличия у разных типов газовых вагранок:

- в шахте имеются уступы;

- в шахте есть перемычки;

- предусмотрена выносная камера перегрева.

Уступы в газовой вагранке, выполненные по высоте шахты, используются для того, чтобы предотвратить попадание материалов шихты в зону перегрева или в низ камеры сжигания. В шахте газовой вагранки есть верхняя часть, расположенная выше уступов, которая используется для расплавления шихты. Нижняя часть, ниже уступов, применяется для доведения расплавленного чугуна до нужной температуры.

В шахте газовой вагранки есть верхняя часть, расположенная выше уступов, которая используется для расплавления шихты. Нижняя часть, ниже уступов, применяется для доведения расплавленного чугуна до нужной температуры.

Оба уступа подвергаются высоким температурным нагрузкам. Для их охлаждения используют воду. Нижняя часть камеры оборудована тоннелями – трубками, где располагаются устройства газовых горелок.

Перед расплавлением металла температура в камере перегрева поднимается до 1600 °С при помощи горелок, через которые подается газ. После создания необходимой атмосферы в печи и температуры в шахту вагранки помещается шихта. Происходит расплавление металла, который стекает в нижнюю часть шахты, откуда попадает в копильник.

Газовые вагранки превосходят коксовые в том, что в них не используется дефицитный уголь. В связи с этим значительно сокращается количество серы в чугуне (почти в 6 раз меньше, чем после коксовых вагранок).

С другой стороны, в газовых вагранках чугун получается с низким включением углерода (не более 3,2 %). Так происходит из-за отсутствия холостой коксовой колоши и образования атмосферы окисления в камере перегрева, что приводит к угару химических составляющих чугуна (марганца, углерода, кремния). Для устранения недостатка добавляют материалы с высоким содержанием углерода, такие как куски электродов из графита.

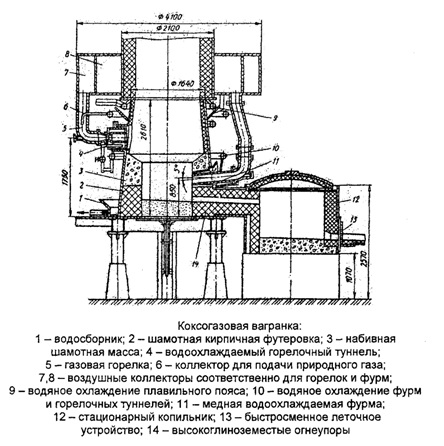

В качестве топлива в работе коксогазовых вагранок используется не только кокс, но и природный газ. Для его сжигания предусмотрены специальные туннели, которые располагаются в вагранке над фурмами. Важно, чтобы продукты сгорания природного газа проникали в шахту вагранки значительно ниже, чем расположен уровень холостой колоши, на расстоянии примерно 25 - 30 см. Перегрев металла в шахте коксогазовой вагранки происходит по тому же принципу, как и в коксовой.

Чугун в желобе должен быть нагрет до температуры 1400 ºС или чуть меньше. При этом, насыщенность газами чугуна при плавлении в коксогазовой вагранке получается несколько больше, чем в коксовой. При использовании для плавления вагранки на коксе и газе закономерно уменьшается расход кокса за счет применения природного газа. Именно по этой причине растет желание производителей перевести процесс плавления на газовое топливо.

Если сравнивать газовый состав, который образуется при плавлении, то в коксогазовой вагранке он более окислительный, из-за этого расплавленный металл науглероживается хуже, чем при плавлении в коксовой вагранке, кроме того, марганец и кремний получают больший угар.

Современная коксогазовая вагранка устроена следующим образом. В зону плавления шахты доставляются продукты горения газа вместе с водяными парами, при температуре до 1550°С. Дополнительная теплота улучшает теплообменные условия в зонах плавления и там, где подогреваются куски приготовленной шихты. При этом в зоне перегрева чугуна все остается без изменений, если удельный расход подаваемого воздуха не меняется.

Современная коксогазовая вагранка устроена следующим образом. В зону плавления шахты доставляются продукты горения газа вместе с водяными парами, при температуре до 1550°С. Дополнительная теплота улучшает теплообменные условия в зонах плавления и там, где подогреваются куски приготовленной шихты. При этом в зоне перегрева чугуна все остается без изменений, если удельный расход подаваемого воздуха не меняется. Использование природного газа при плавлении позволяет почти на 25 – 35 % сделать расход угля меньше. Производительность вагранки в таких условиях становится выше на 10 процентов, если температура металла не меняется. Из плюсов можно отметить экономичность коксогазовой вагранки. Разница между ценой кокса и природного газа позволяет сделать себестоимость продукта ниже.

Чугун получается с меньшим содержанием серы. Растет производительность плавильной печи, меньшее значение приобретает качество размола шихты.

Регулировать высоту холостой колоши также становится проще, так как это происходит с помощью варьирования объема подачи газа в горелки. Такое качество становится явным преимуществом при сравнении с вагранкой, работающей на воздухе с добавлением кислорода. Однако, можно отметить и недостатки.

Продукты воспламенения природного газа (углекислый газ и пары воды) реагируют с коксом, и образуются от 15 до 20 % монооксида углерода и H2. В результате повышается температура газов, и это тепло никак не используется, а чугун, в свою очередь, насыщается водородом.

Экономический эффект от стабильной работы коксогазовой вагранки обусловлен недорогим топливом - природным газом. Это позволяет использовать даже большие объемы газа по сравнению с углем с высокой экономической эффективностью. При этом происходит и экономия кокса. Газовая вагранка Газовая вагранка – это, по сути, плазменная шахтная печь. Ее конструкция имеет отличия и от коксогазовой, и от коксовой вагранки. Здесь не используется холостая колоша, которая обычно применяется с коксом. У газовой вагранки предусмотрена постоянная высота для зоны плавления, нет необходимости ее регулировать.

Также размеры зоны перегрева ограничены.

Существуют конструктивные отличия у разных типов газовых вагранок:

- в шахте имеются уступы;

- в шахте есть перемычки;

- предусмотрена выносная камера перегрева.

Уступы в газовой вагранке, выполненные по высоте шахты, используются для того, чтобы предотвратить попадание материалов шихты в зону перегрева или в низ камеры сжигания.

В шахте газовой вагранки есть верхняя часть, расположенная выше уступов, которая используется для расплавления шихты. Нижняя часть, ниже уступов, применяется для доведения расплавленного чугуна до нужной температуры.

В шахте газовой вагранки есть верхняя часть, расположенная выше уступов, которая используется для расплавления шихты. Нижняя часть, ниже уступов, применяется для доведения расплавленного чугуна до нужной температуры. Оба уступа подвергаются высоким температурным нагрузкам. Для их охлаждения используют воду. Нижняя часть камеры оборудована тоннелями – трубками, где располагаются устройства газовых горелок.

Перед расплавлением металла температура в камере перегрева поднимается до 1600 °С при помощи горелок, через которые подается газ. После создания необходимой атмосферы в печи и температуры в шахту вагранки помещается шихта. Происходит расплавление металла, который стекает в нижнюю часть шахты, откуда попадает в копильник.

Газовые вагранки превосходят коксовые в том, что в них не используется дефицитный уголь. В связи с этим значительно сокращается количество серы в чугуне (почти в 6 раз меньше, чем после коксовых вагранок).

С другой стороны, в газовых вагранках чугун получается с низким включением углерода (не более 3,2 %). Так происходит из-за отсутствия холостой коксовой колоши и образования атмосферы окисления в камере перегрева, что приводит к угару химических составляющих чугуна (марганца, углерода, кремния). Для устранения недостатка добавляют материалы с высоким содержанием углерода, такие как куски электродов из графита.